自動化設備視覺檢測的未來:5G+邊緣計算驅動的智能工廠

在工業(yè)4.0與智能制造的浪潮中,視覺檢測技術正從“單機離線分析”向“實時全局協(xié)同”躍遷。傳統(tǒng)視覺系統(tǒng)受限于網絡延遲、數(shù)據(jù)孤島與算力瓶頸,難以滿足高精度、低時延的工業(yè)質檢需求。5G與邊緣計算的深度融合,通過超低時延通信、分布式算力調度與數(shù)據(jù)閉環(huán)優(yōu)化,正在重構智能工廠的視覺檢測范式。本文從技術架構、場景適配及產業(yè)價值維度,解析5G+邊緣計算如何定義工業(yè)質檢新未來。

技術革新:5G網絡切片與邊緣算力協(xié)同

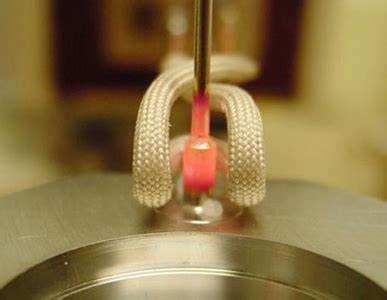

5G網絡切片技術為視覺檢測提供定制化通信保障。通過URLLC(超可靠低時延通信)切片,工業(yè)相機可實時傳輸4K/8K圖像數(shù)據(jù),端到端時延從傳統(tǒng)WiFi的50ms降至3ms以下,支持高速產線動態(tài)抓拍(如沖壓件每分鐘300次拍攝)。邊緣計算節(jié)點部署AI推理芯片(如NVIDIA Jetson AGX Orin),實現(xiàn)毫秒級缺陷分類與決策反饋,較云端方案提速50倍以上。例如,在汽車焊裝車間,設備通過5G回傳焊接飛濺圖像,邊緣節(jié)點同步觸發(fā)機械臂糾偏,將焊縫缺陷率從1.2%壓縮至0.08%。

TSN(時間敏感網絡)與OPC UA協(xié)議的融合,構建全鏈路確定性通信。在半導體晶圓檢測中,5G+TSN確保多機臺視覺數(shù)據(jù)的時鐘同步精度達±1μs,支持跨產線缺陷特征聯(lián)合建模。聯(lián)邦學習框架結合邊緣側數(shù)據(jù)隱私保護,實現(xiàn)多工廠缺陷知識庫共享,小樣本新缺陷識別率提升60%。

場景適配:從單點檢測到全局質量管控

5G+邊緣計算打破視覺檢測的物理邊界。在柔性制造場景中,移動機器人搭載輕量化視覺模組,通過5G回傳實時圖像,邊緣節(jié)點動態(tài)調度檢測算法,支持多品類產品混線生產(如手機外殼、電池模組、充電接口檢測模式切換時間縮短至5秒)。數(shù)字孿生技術構建虛擬產線映射,視覺數(shù)據(jù)與MES/PLM系統(tǒng)聯(lián)動,實現(xiàn)工藝參數(shù)自動優(yōu)化,使良品率預測準確率提升至92%。

極端工況下的可靠性升級尤為關鍵。在高溫鑄造車間,5G工業(yè)網關通過抗干擾雙頻段設計,保障視覺數(shù)據(jù)穩(wěn)定傳輸;邊緣節(jié)點采用存算一體芯片,支持-40℃至85℃寬溫域運行。針對高反光金屬表面檢測,多光譜成像技術結合5G邊緣增強現(xiàn)實(AR)標注,將劃痕、凹坑等缺陷定位精度提升至±0.01mm。

產業(yè)價值:數(shù)據(jù)閉環(huán)驅動工藝進化

視覺檢測數(shù)據(jù)通過5G回傳至云端訓練通用模型,邊緣側執(zhí)行輕量化推理,形成“云-邊-端”協(xié)同優(yōu)化閉環(huán)。在新能源電池生產中,設備將極耳焊接缺陷數(shù)據(jù)實時上傳,云端模型迭代后下發(fā)至邊緣節(jié)點,使虛焊識別準確率從88%提升至99.3%。跨產線數(shù)據(jù)聚合構建行業(yè)級質量知識圖譜,某汽車集團通過共享缺陷特征數(shù)據(jù),將新產線調試周期縮短至7天,年返工成本降低1,500萬元。

綠色制造理念推動能效持續(xù)優(yōu)化。邊緣計算節(jié)點采用7nm制程AI芯片,能耗較傳統(tǒng)GPU降低70%,動態(tài)功耗調節(jié)技術使待機能耗下降90%。某電子制造企業(yè)改造后,視覺檢測產線年節(jié)電量達40萬度,減碳效果相當于種植2萬棵樹木。

未來演進:量子通信與光子計算的顛覆性突破

下一代智能工廠將探索量子加密5G網絡與光子計算芯片的融合。量子密鑰分發(fā)(QKD)技術確保視覺數(shù)據(jù)傳輸絕對安全,而光子芯片的并行處理能力可使多光譜檢測通道數(shù)增加100倍。實驗室原型機在航空航天部件檢測中,以每秒億幀速度完成0.01μm級微動磨損分析,壽命預測誤差接近量子噪聲極限(±0.001%)。

數(shù)字孿生技術進一步升級為“認知工廠”。視覺檢測數(shù)據(jù)與機理模型結合,實現(xiàn)設備故障預診斷(如軸承剝落提前72小時預警)與工藝參數(shù)自主優(yōu)化。聯(lián)邦學習與區(qū)塊鏈結合,構建去中心化的質量可信體系,助力碳足跡全生命周期追溯。

5G+邊緣計算驅動的視覺檢測技術,標志著工業(yè)質檢從“局部優(yōu)化”向“系統(tǒng)智能”的質變。從超低時延通信到分布式AI推理,其價值不僅體現(xiàn)在檢測精度與效率的量級突破,更在于重構了質量數(shù)據(jù)的流動邏輯——通過實時全局協(xié)同,推動制造業(yè)從“離散控制”邁向“認知進化”。隨著量子計算與光子芯片的成熟,具備自主決策能力的智能視覺系統(tǒng)將成為工業(yè)5.0的核心引擎,在提升質量一致性與工藝可靠性的進程中,重新定義智能制造的邊界。

掃一掃添加微信

掃一掃添加微信 微信公眾號

微信公眾號