振動盤視覺檢測設備:自動化分揀中的缺陷識別與效率優化

在工業自動化高速發展的背景下,振動盤視覺檢測設備憑借其亞毫米級檢測精度與毫秒級動態響應能力,成為解決高速分揀場景中缺陷識別與效率瓶頸的核心方案。通過將振動供料系統與機器視覺技術深度融合,該設備不僅突破了傳統分揀依賴人工目檢的局限性,更通過實時數據反饋與智能算法優化,實現了分揀效率與質量的雙重躍升。本文將從技術架構、缺陷檢測邏輯及工業價值三個維度,解析振動盤視覺檢測設備如何重構自動化分揀流程。

技術架構:振動供料與視覺感知的協同閉環

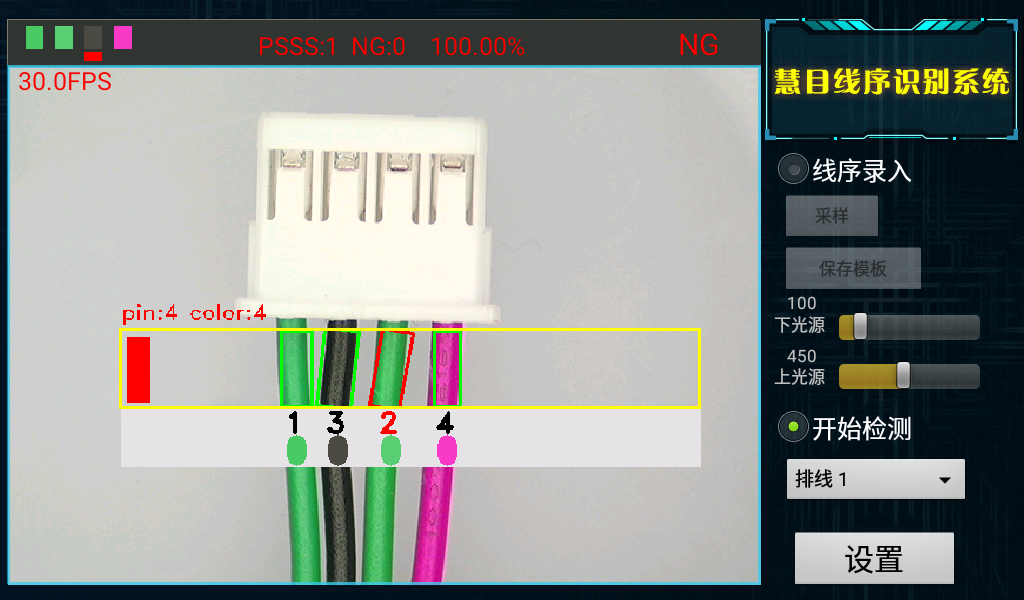

振動盤視覺檢測設備的核心在于振動單元與視覺系統的動態適配。振動盤通過電磁驅動產生定向振動,使工件以特定姿態進入供料軌道,同時高速攝像頭以每秒數百幀的速率捕獲工件圖像。光源系統采用組合式設計,例如同軸光消除金屬表面反光,條形光增強劃痕對比度,確保復雜曲面工件的缺陷特征清晰成像。

視覺處理系統搭載深度學習模型,可實時分析圖像中的裂紋、變形、缺料等缺陷。例如,在電子元件分揀中,設備通過多光譜成像技術區分氧化變色的芯片引腳與正常鍍層,識別精度達±0.05mm2,誤檢率低于0.1%。動態參數調節模塊可根據工件尺寸自動調整檢測區域,例如微型彈簧的螺距檢測誤差控制在±0.01mm以內,而標準件檢測速度可達每分鐘3000件。

缺陷識別邏輯:從特征提取到決策閉環

設備通過多維特征融合技術實現缺陷精準分類。首先,基于邊緣檢測算法提取工件輪廓,結合形態學運算過濾噪聲干擾;其次,利用紋理分析算法識別表面劃痕、凹坑等微觀缺陷,例如通過灰度共生矩陣量化金屬件表面的疲勞裂紋密度;最后,通過尺寸比對模塊判斷工件是否符合公差范圍,例如汽車螺栓的螺紋深度檢測誤差小于0.02mm。

數據閉環優化系統通過歷史缺陷數據訓練模型,動態調整檢測閾值。例如,某食品包裝廠發現鋁箔封口缺陷與熱封溫度呈非線性關聯后,設備通過分析連續72小時的分揀數據,自動優化封口褶皺檢測算法,使漏檢率從2.3%降至0.5%。同時,設備支持與PLC、MES系統聯動,實時剔除不合格品并觸發產線降速警報,避免批量性質量事故。

效率優化路徑:速度、精度與穩定性的平衡

振動盤視覺檢測設備通過三重機制提升分揀效能。其一,振動頻率自適應調節技術可根據工件重量動態調整供料節奏,例如在微型軸承分揀中,設備將振動幅度從5μm提升至8μm,使供料速度提高40%;其二,視覺系統采用并行處理架構,FPGA芯片實現缺陷檢測與坐標定位同步運算,檢測周期縮短至15ms;其三,智能糾偏模塊通過實時跟蹤工件位置,將分揀錯位率從1.2%降至0.3%,減少返工成本。

在高速分揀場景中,設備通過多線程檢測策略進一步突破性能瓶頸。例如,在手機攝像頭模組分揀中,主相機負責全局缺陷掃描,輔助激光傳感器同步檢測鏡片曲率偏差,整體分揀效率達到每分鐘6000件,較傳統方案提升3倍。此外,設備支持7×24小時連續運行,通過水冷散熱系統與振動單元壽命預測算法,設備綜合故障率降低50%。

工業適配性:跨行業的質量標準升級

振動盤視覺檢測設備的應用已滲透至精密制造全領域。在半導體行業,設備通過紅外熱成像檢測晶圓表面微米級顆粒污染,靈敏度達0.1μm;在醫療器械生產中,設備采用熒光標記技術識別注射器針管刻度誤差,精度達±0.005mm;在新能源領域,鋰電池極耳平整度檢測速度提升至每秒120次,厚度公差控制±0.03mm。

面對小批量、多品種生產需求,設備通過柔性化配置實現快速切換。例如,某3C產品廠通過更換夾具與調整視覺參數,在1小時內完成手機外殼、電池模組、充電接口三類產品的檢測模式切換,換型時間較人工減少80%。同時,設備支持云端模型庫更新,可實時獲取最新缺陷特征數據,例如應對新型鍍層變色缺陷的快速適配。

隨著邊緣計算與強化學習的融合,振動盤視覺檢測設備正邁向智能化新階段。基于深度強化學習的自適應分揀系統,可通過試錯優化動態調整檢測策略,例如在復雜沖壓件分揀中,設備自主學習區分功能性瑕疵與外觀可接受缺陷,使良品率提升1.5個百分點。

5G技術的引入進一步釋放設備潛力。通過MEC邊緣云,多產線視覺數據可匯聚至云端訓練通用模型,實現跨工廠、跨品類的快速部署。某家電企業通過該模式,將新產線調試周期從7天縮短至48小時,分揀參數全局一致性達98%。未來,量子計算與光子芯片的整合有望將檢測速度提升至納秒級,徹底突破現有硬件性能天花板。

振動盤視覺檢測設備通過機電一體化設計與人工智能技術的深度耦合,正在重新定義工業分揀的效率邊界。從缺陷識別的亞像素級精度到動態參數的自適應調節,其價值不僅體現在分揀速度與良品率的量化提升,更在于推動制造業從“離散質量控制”向“過程智能優化”轉型。

掃一掃添加微信

掃一掃添加微信 微信公眾號

微信公眾號